Сокращение расходов, используя смазки без графита

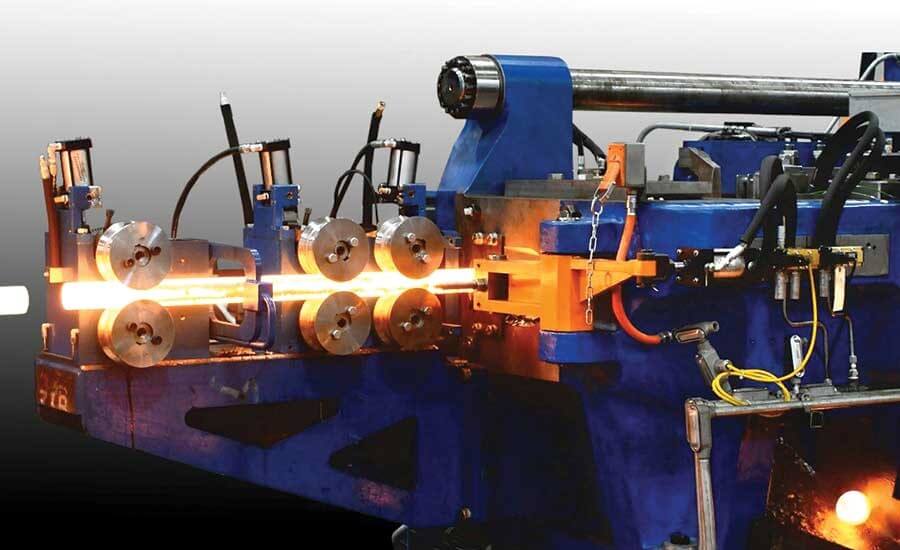

Горячая объемная ковка штамповка включает в себя контролируемую деформацию нагретых металлов и сплавов в желаемые, полезные формы. В определенных ситуациях использование безграфитовых смазок может помочь снизить затраты. При ковке в штампе, как правило, стоимость ковочного штампа составляет 10-15% от общей стоимости кованой штамповки. Таким образом, само собой разумеется, что любое улучшение срока службы штампа для горячей …

Сокращение расходов, используя смазки без графита Читать полностью »